Unternehmen der Verpackungs- und Wellpappenindustrie suchen ständig nach Möglichkeiten, Kosten zu senken, Ressourcen zu optimieren und schnell auf Kundenanforderungen zu reagieren. Eines der wertvollsten Werkzeuge in diesem Prozess ist die intralogistische Simulation, angewandt auf das Design und die Produktion von Wellpappe.

Diese Technologie etabliert sich zunehmend als ein Grundpfeiler des Verpackungsingenieurwesens, da sie eine bessere Planung ermöglicht, Fehler reduziert und Abfälle minimiert.

Was ist die intralogistische Simulation bei Wellpappe?

Die intralogistische Simulation besteht darin, spezialisierte Software zu verwenden, um die Eigenschaften von Wellpappe und ihr Verhalten unter verschiedenen Bedingungen virtuell nachzubilden. Auf diese Weise können Ingenieure und Designer:

-

Schachtel- und Verpackungsdesigns testen, ohne physische Prototypen herstellen zu müssen.

-

Die strukturelle Festigkeit unter Belastung, Stapelung oder Transport visualisieren und analysieren.

-

Schwachstellen im Design erkennen, bevor die Produktion beginnt.

-

Neue Vorschläge schneller und kostengünstiger validieren.

Zentrale Vorteile der intralogistischen Simulation

Präzisere Planung

Die intralogistische Simulation ermöglicht Machbarkeitsberichte mit konkreten Daten und erleichtert damit strategische Entscheidungen. Dies führt zu klareren Projekten von Anfang an, mit weniger Unsicherheiten sowie besserer Kosten- und Zeitplanung.

Reduzierung von Konstruktionsfehlern

Durch die digitale Nachbildung realer Bedingungen werden Fehler erkannt, die in einem traditionellen Ablauf erst während der Produktion oder beim Einsatz der Verpackung sichtbar würden. Das frühzeitige Vermeiden solcher Fehler bedeutet erhebliche Zeit- und Kostenersparnisse.

Weniger Materialverschwendung

Jeder physische Prototyp bedeutet einen Verbrauch von Wellpappe und Ressourcen. Mit der Simulation können viele dieser Tests durch digitale Modelle ersetzt werden – das reduziert Ausschuss und fördert einen nachhaltigeren Prozess.

Höhere Innovationsgeschwindigkeit

Die Möglichkeit, verschiedene Szenarien zu simulieren, erlaubt es, neue Ideen schnell zu testen und sich an Marktanforderungen anzupassen. So wird die Innovation im Verpackungsdesign beschleunigt.

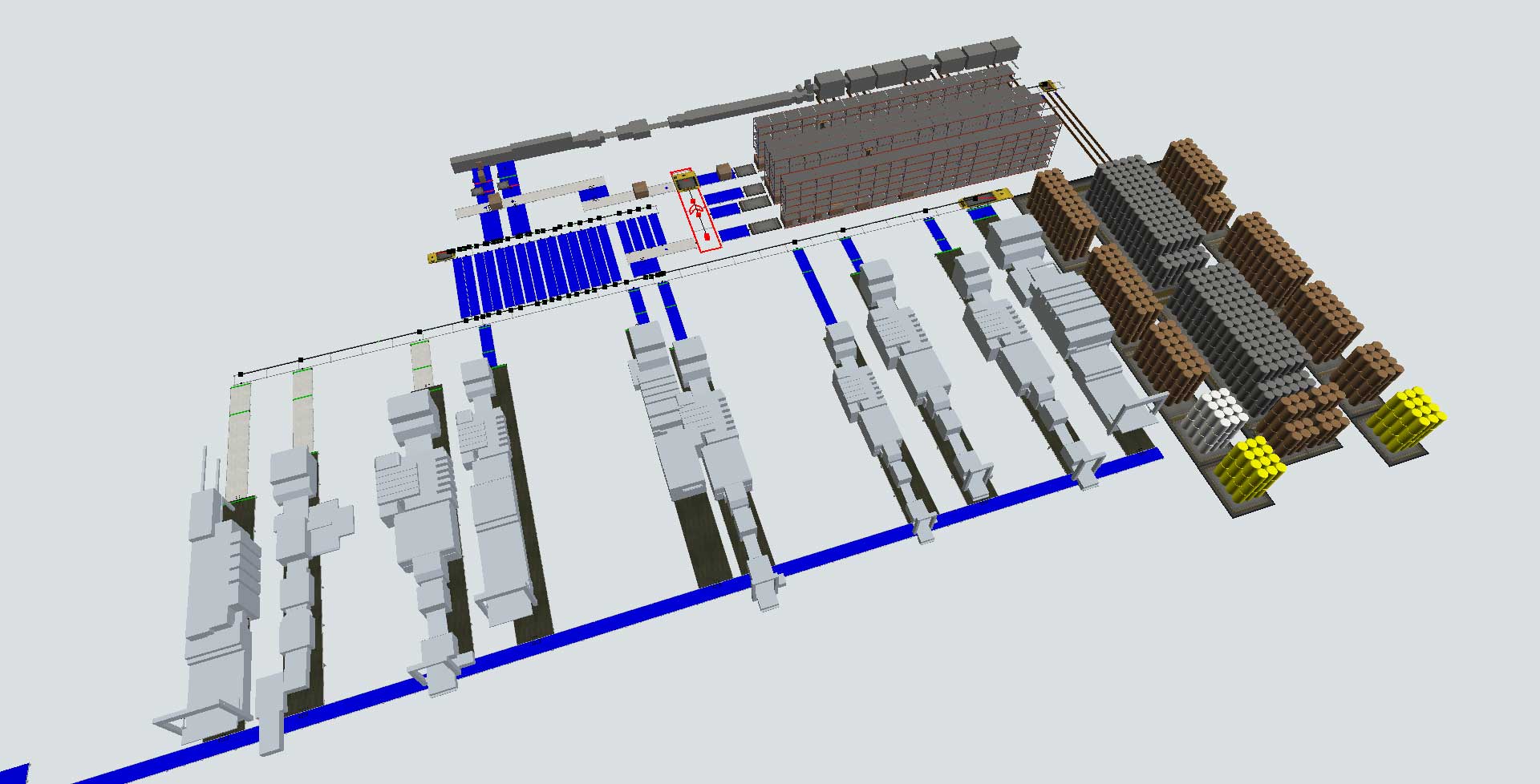

Warakblock: Digitaler Zwilling und Logistische Effizienz

Bei Warakblock gehen wir mit der intralogistischen Simulation noch einen Schritt weiter – dank unserer prädiktiven Software für intralogistische Flüsse. Wir arbeiten nicht nur am Verpackungsdesign, sondern an der vollständigen Optimierung der Wellpappenfabrik.

Wir erstellen einen digitalen Zwilling Ihrer Fabrik – ein virtuelles Abbild, das auf realen Produktionsdaten basiert. Mit diesem Werkzeug ist es möglich:

-

Die interne logistische Effizienz zu analysieren.

-

Stresstests an Produktionsprozessen durchzuführen.

-

Maschinenänderungen, Layout-Redesigns oder Personalrotationen zu simulieren.

-

Die Auswirkungen neuer Investitionen zu bewerten, bevor sie in der realen Anlage umgesetzt werden.

Dank der Simulation können Unternehmen fundierte Entscheidungen treffen, Risiken reduzieren und die jährliche Leistung ihrer Fabrik verbessern.

Verbesserungsbereiche mit dem digitalen Zwilling

-

Engpasserkennung: Wir identifizieren kritische Punkte im internen Kreislauf der Wellpappe, um die Produktion zu optimieren.

-

Lagerkapazität: Wir simulieren den erforderlichen Raum für einen effizienten Betrieb der Wellpappenanlage und Weiterverarbeitung.

-

Simulation neuer Maschinen: Wir integrieren Anlagen virtuell und messen deren Einfluss auf die Produktionsflüsse und -kapazität.

-

Verbesserte Planung: Wir analysieren interne Flüsse, Lagerkapazität und den Maschinenpark, um die Auftragsplanung präziser neu zu definieren.

Dieser Ansatz macht den digitalen Zwilling zu einem strategischen Werkzeug, das Probleme erkennt und praktische, messbare Lösungen bietet.

Mit Lösungen wie denen von Warakblock zeigt sich Innovation nicht nur im Design. Die gesamte Produktions- und Logistikkette wird verbessert, die Effizienz steigt, und jede Investition bringt echten Mehrwert für die Fabrik.