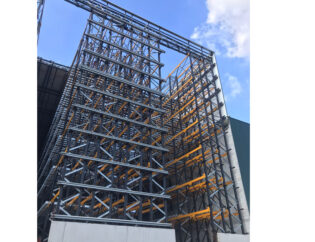

Los almacenes verticales son una muy buena opción para fábricas o espacios con una altura considerable. Así conseguimos aprovechar al máximo esa altura y utilizamos una superficie considerablemente menor. Estos almacenes son automáticos basados en el principio de mercancía al hombre. Es el trabajador el que escoge el producto que quiere recibir y el transelevador se lo lleva hasta el punto de recogida. Constan de un diseño compacto y los productos se mueven de forma rápida (según el ciclo de carga de los transelevadores usados), reduciendo el tiempo de espera y agilizando la logística. Para que todo esto funcione correctamente es necesario tener una gestión del stock rigurosa.

El almacén vertical puede actuar como unidad única de trabajo en una fábrica o puede formar parte de todo el proceso logístico en cadena, todo a través de las más nuevas tecnologías aplicadas según las necesidades de cada empresa. El transelevador irá a buscar el pedido automáticamente (en el caso de los proyectos de Warak, el transelevador puede trabajar con varios pedidos a la vez). El consumidor o el cliente es cada vez más exigente en cuanto a conseguir la mayor productividad posible. El almacén vertical aporta ventajas a nivel técnico, de eficiencia energética e incluso de gestión.

En el diseño de almacenes verticales hay dos puntos clave: la capacidad del rack y los ciclos de carga de los transelevadores. En cuanto a la primera, la capacidad del rack dependerá principalmente de la longitud y altura del mismo porque nos dará el número de celdas útiles. Pero hay otro factor que muchos olvidan: la profundidad de la celda. La celda es fruto de lo que ocurre al final de la onduladora. Así, en función del ancho y mix de producción de la misma tendremos resultados diferentes.

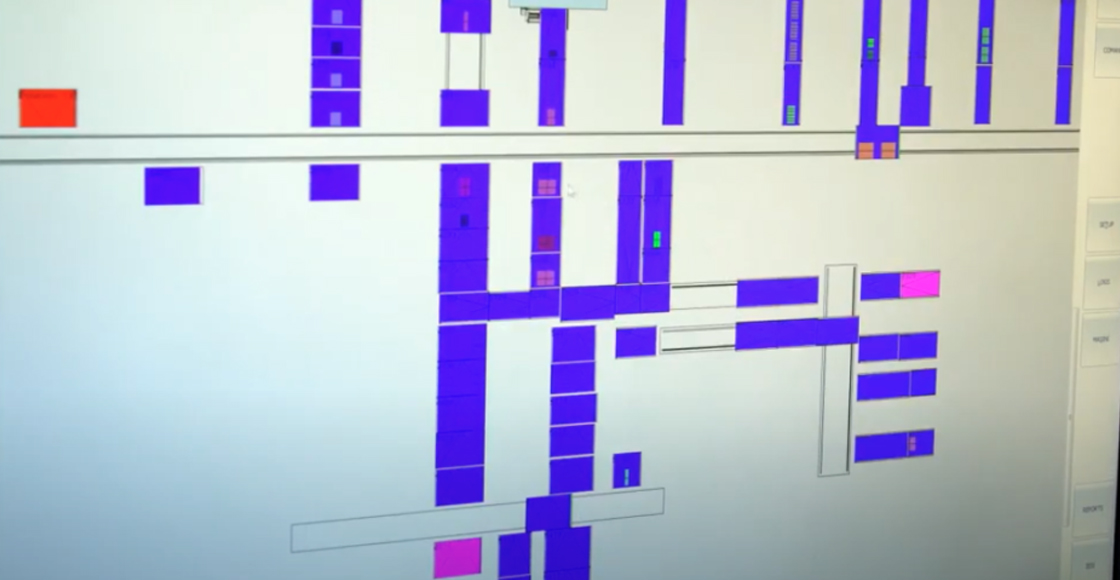

No es cierto que una onduladora de ancho 2.800mm nos dé siempre bloques de cartón de 2.800mm de profundidad de celda. Solo el análisis de los datos de salida de pilas de onduladora nos dará la profundidad de celda óptima. Como ejemplo, con una onduladora de 2.800mm sabemos que hay una mejora de rendimiento del rack de un 6% al cambiar la profundidad de celda a 2.900mm. El mix con el tamaño de los pedidos y el parque de maquinaria de transformación son los factores más importantes en la combinación de pilas de cartón para el almacén vertical. Su variabilidad es inferior a lo que podemos suponer ya que los clientes actuales de la fábrica de cartón y las máquinas instaladas son factores con pocos cambios.

Y las conclusiones que sacamos de un posible cambio son gracias a la simulación digital. Conociendo cómo puede cambiar el espacio o la acción, podemos dar por hecho el resultado y lo que necesitamos para aplicar esas mejoras.